PASO 1: DEL ROLLO DE ACERO A LA PLACA

Todo comienza con el acero, que llega a nuestra fábrica en grandes rollos. Cada rollo se estira en una máquina de corte y trefilado, y se utilizan sistemas electrónicos avanzados para garantizar que se corte en láminas de exactamente el mismo tamaño con precisión y fuerza.

PASO 2: DE LA PLACA AL TUBO

Una vez que el rollo está completamente cortado, un rodillo convierte cada hoja en un tubo redondo. Una vez más, los ordenadores garantizan la precisión necesaria: cada hoja se enrolla hasta darle la forma adecuada con la presión exacta.

PASO 3: SOLDADURA

Nuestra máquina de soldadura automática fija el tubo cilíndrico con una costura longitudinal. Un software especial nos permite controlar la calidad de la soldadura. Dependiendo del tipo de extintor, también podemos soldar soportes de montaje. Esto permite, por ejemplo, fijar el extintor a una pared. A cada tubo se le coloca una tapa y una base, que incluye un anillo roscado. Este proceso también está completamente automatizado.

PASO 4: PRUEBA DEL CILINDRO

El producto tiene ahora la forma habitual de un extintor. Para comprobar su resistencia a la presión, seleccionamos una serie de cilindros de cada lote y comprobamos cuántos bares son necesarios para que exploten. Esto se hace con agua: primero se aplana el cilindro y luego se infla con agua a presión. Si todo va bien, la costura longitudinal se mantiene y el cilindro se agrieta justo al lado. Esto significa que el material es demasiado débil, pero nuestra costura longitudinal es de buena calidad. En cualquier caso, el extintor no pasa la prueba.

PASO 5: PRUEBA DE PRESIÓN DE AIRE

Durante la prueba de presión de aire, todos los extintores se exponen a una presión de funcionamiento 1,5 veces superior a la normal. Nuestras máquinas miden si la presión permanece constante durante un período determinado. Una vez que el extintor pasa esta prueba, se le asigna un número de lote y una fecha de producción, así como la certificación nacional del Rijkstypekeur. Esto permite rastrear el origen del producto a lo largo de la cadena. El Rijkstypekeur indica que el producto es adecuado como extintor de incendios en la clase indicada (A, B, C, D o F), que se refiere al tipo de incendio, p. ej., líquido o gas.

PASO 6: APLICACIÓN DEL RECUBRIMIENTO INTERNO Y EXTERNO

En este paso se aplica un revestimiento a los extintores. Los extintores de espuma y agua reciben un revestimiento en el interior, mientras que los extintores secos no. El revestimiento interior evita la corrosión de la carcasa y se aplica directamente en el interior, mediante un robot que conecta los distintos pasos del proceso entre sí. Este último recoge los extintores, los agita con fuerza para garantizar una distribución uniforme del revestimiento y los vuelve a depositar en el suelo.

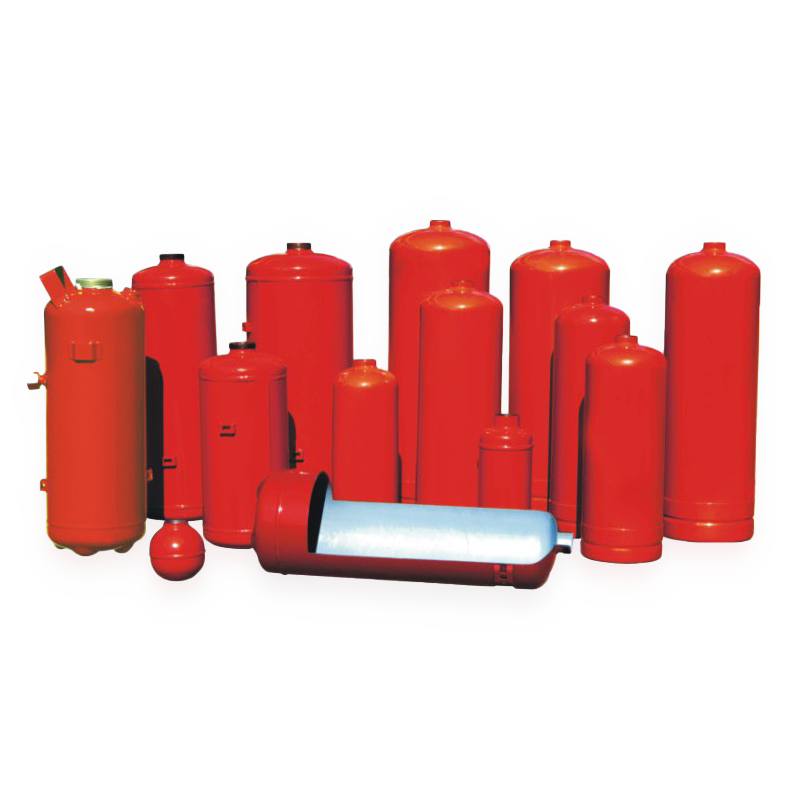

PASO 7: PINTURA EN SPRAY

Los extintores reciben su distintivo recubrimiento rojo en la cabina de pintura en polvo. Este color es obligatorio por ley. Los carretes de mangueras contra incendios pueden tener otros colores. Los armarios de los carretes de manguera también pueden pintarse con aerosol a pedido del cliente en cualquier color que desee. Una característica distintiva de este sistema es que el 90% del polvo utilizado se recicla automáticamente.

PASO 8: RELLENO

Una vez que el extintor ha recibido un recubrimiento, está listo para ser llenado con espuma en polvo, agua o dióxido de carbono.

PASO 9: MONTAJE

Aquí se colocan todas las piezas, desde la pistola pulverizadora hasta el manómetro. El trabajo se realiza en parte a mano. El tapón de cierre se aprieta mecánicamente, lo que garantiza que se cierre con la fuerza justa.

PASO 10: PRUEBA DE HELIO

Para determinar si un extintor está sellado correctamente, realizamos la prueba de helio. Cada extintor se llena con nitrógeno, complementado con 3% de helio. El nitrógeno que se escapa consiste en partículas relativamente pesadas que se escapan lentamente, pero no ocurre lo mismo con el helio. Si la prueba indica que se está escapando helio, se desecha el extintor. Esto es extremadamente raro.