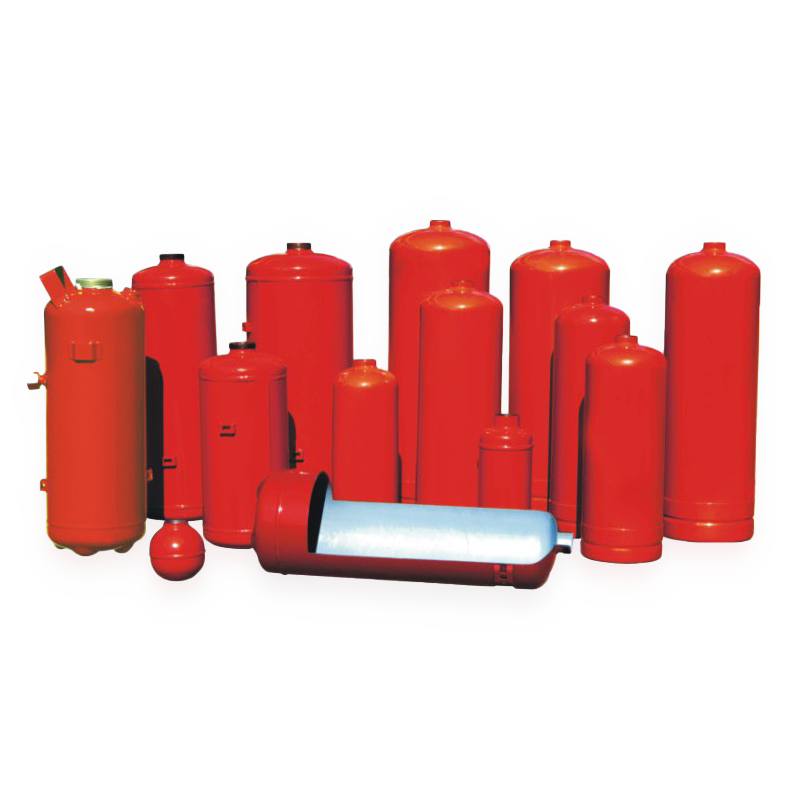

Cylindre source certifié pour les compagnies ou usines de pompiers

Grâce à nos années d'expérience dans la recherche et le développement de cylindres d'extincteurs, Firesafer peut produire des cylindres de qualité supérieure et de tous types pour les besoins des clients.

Différents pays ont des exigences différentes concernant la forme et les spécifications des cylindres. Firesafer dispose d'une variété de moules pour la fabrication de cylindres d'extincteur et peut rapidement obtenir une livraison rapide de votre commande.

M Bas

Anneau inférieur

Bouteille cantonaise

Bas de fleur de prunier

Chacun testé par 3,0 MPa hydrostatiquement pour garantir la qualité et la sécurité sans explosion

Haute résistance à la corrosion et poids plus léger grâce à l'utilisation de matériaux en acier au carbone, depuis l'approvisionnement en matières premières jusqu'au moulage du produit.

Que vous soyez en Europe, en Amérique du Nord, en Amérique du Sud, en Océanie ou en Asie du Sud-Est, nous avons les certifications dont vous avez besoin

Nous fournissons des services d'approvisionnement et d'assemblage de vannes pour répondre à vos besoins en matière d'approvisionnement en produits finis.

Notre produit répond aux exigences de transport pour les produits chimiques secs et les produits chimiques humides

En plus de la couleur rouge standard, vous pouvez également personnaliser d'autres couleurs comme le vert, le bleu, etc.

Nous disposons de l'équipement le plus efficace de l'industrie pour obtenir une production de haute précision et automatique dans le processus d'estampage, et le couvercle inférieur correspond au canon avec un écart de contrôle de ≤0,5 mm.

Pressurisez le corps de la bouteille à 3,0 MPa pendant 1 min, 100% garantit l'absence de fuite, de rupture et de déformation visible.

Les machines de codage automatiques permettent à chaque produit fabriqué par firesafer d'être marqué de manière unique afin que l'origine du produit puisse être suivie en permanence.

Les bouteilles d'extincteurs et les agents extincteurs ont généralement une durée de vie, en particulier les bouteilles d'extincteurs, notre pays est la fin de vie obligatoire pertinente, mais il existe de nombreux types d'extincteurs sur le marché, différents types, la fin de vie obligatoire -la vie sera également différente, comme suit.

1. Si l'extincteur au dioxyde de carbone, l'utilisation de la bouteille est généralement de 12 ans, tant que les 12 ans, vous devez demander la mise au rebut. Tant que l'usine d'extincteurs au dioxyde de carbone dure plus de cinq ans et après la première réparation, tous les deux ans doivent être envoyés à une unité de maintenance professionnelle pour une réinspection.

2. s'il s'agit d'un extincteur à poudre sèche ou d'un extincteur à gaz propre, l'utilisation de la bouteille est généralement de 10 ans, tant que les 10 ans, vous devez demander la mise au rebut. Tant que l'usine d'extincteurs à poudre sèche ou d'extincteurs à gaz propre dure plus de cinq ans, et après la première réparation, tous les deux ans, elle doit être envoyée à une unité de maintenance professionnelle pour une réinspection.

3. Si les extincteurs à base d'eau, l'utilisation de la bouteille est généralement de 6 ans, tant que les 6 ans, vous devez demander la mise au rebut. L'usine d'extincteurs à base d'eau pleine trois ans plus tard, généralement tous les deux ans, doit être envoyée à une unité de maintenance professionnelle pour une réinspection.

4. Si la bouteille de l'extincteur est sérieusement déformée, si la corrosion, la rouille et d'autres phénomènes, ou si aucun nom du fabricant, la date réelle de production, ou si le fabricant n'a pas obtenu de licence de production, sont généralement interdits d'utilisation, mais également interdits de réparation, doit demander la mise au rebut.

Parmi les matériaux, on trouve généralement : l'alliage d'aluminium, l'acier inoxydable et l'acier au carbone.

1. Les cylindres en acier sont traités avec différentes épaisseurs de plaques d'acier à faible teneur en carbone selon différentes spécifications, et les cylindres avec joints soudés ne peuvent être utilisés que pour les extincteurs avec une pression de service inférieure à 2,5 MPa.

2. Tuyau en acier sans soudure GB18248 pour bouteilles de gaz et bouteilles à gaz sans soudure en acier GB5099-94, le corps de la bouteille est sélectionné parmi l'acier chrome-molybdène : 35CrMo/34CrMo4, selon la norme GB18248, sa composition chimique et ses propriétés mécaniques après traitement thermique en ligne avec GB4351.2-2005 et GB5099-94.

Traduit avec www.DeepL.com/Translator (version gratuite)

Rouge

La couleur de l'extérieur du canon de l'extincteur, l'utilisation recommandée du rouge, l'utilisation non obligatoire du rouge, à condition qu'ils soient suffisamment accrocheurs, la première fois en cas d'urgence peuvent être trouvés sur la ligne.

Le diamètre extérieur du canon de l'extincteur ne doit pas dépasser 75 mm et le diamètre extérieur du canon de l'extincteur avec poignée (anneau) ne doit pas dépasser 85 mm.

1. Le canon de l'extincteur peut être fabriqué par des procédés de soudage, d'étirement ou de filage.

2. La surface extérieure du canon de l'extincteur doit être traitée anti-corrosion et doit être effectuée conformément à la méthode 6.8.1 d'essai de corrosion au brouillard salin sur la surface extérieure, l'essai ne doit pas affecter le fonctionnement et la résistance de l'extincteur.

3. La surface intérieure du canon de l'extincteur d'un emballage en dollars doit être résistante à la corrosion des agents extincteurs et doit être effectuée conformément à la méthode de 6.8.2. L'essai de corrosion de la surface intérieure de l'extincteur d'essai doit pas de rouille ni de taches de rouille, le revêtement ne doit pas être visible à l'œil nu, fissures, bulles et défauts d'écaillage.

Pour utiliser l'extincteur, retirez la goupille de sécurité et appuyez sur le levier de commande. Le levier pousse sur une tige de commande qui appuie sur la valve montée sur ressort pour ouvrir le passage vers la buse. Le bas de la tige de commande présente une pointe pointue qui perce la soupape de décharge de la bouteille de gaz.

Les extincteurs contiennent différents produits chimiques, selon l'application. Les extincteurs portatifs, couramment vendus dans les quincailleries pour être utilisés dans la cuisine ou le garage, sont pressurisés avec de l'azote ou du dioxyde de carbone (CO2) pour propulser un flux d'agent extincteur vers le feu.

En règle générale, un extincteur consiste en un récipient sous pression cylindrique portatif contenant un agent qui peut être déchargé pour éteindre un incendie. Il existe également des extincteurs fabriqués avec des récipients sous pression non cylindriques, mais ils sont moins courants.

Dioxyde de carbone (CO2)

En raison de ses propriétés physiques, le dioxyde de carbone est le seul gaz extincteur également utilisé dans les extincteurs et les dispositifs d'extinction d'incendie.

ÉTAPE 1 : DU ROULEAU D'ACIER À LA PLAQUE

Tout commence avec l’acier, qui arrive dans notre usine en gros rouleaux. Chaque rouleau est étiré sur une machine d'étirage et de découpe, et une électronique avancée est utilisée pour garantir qu'il est coupé en feuilles de taille exactement égale avec précision et force.

ÉTAPE 2 : DE LA PLAQUE AU TUBE

Une fois le rouleau entièrement découpé, un rouleau transforme chaque feuille en un tube rond. Là encore, les ordinateurs garantissent la précision requise : chaque feuille est mise en forme avec exactement la bonne pression.

ÉTAPE 3 : SOUDAGE

Notre machine à souder automatique fixe le tube cylindrique avec une couture longitudinale. Un logiciel spécial nous permet de contrôler la qualité du soudage. Selon le type d'extincteur, nous pouvons également y souder des supports de fixation. Cela permet par exemple de fixer l'extincteur à un mur. Chaque tube reçoit ensuite un couvercle et un fond, comprenant une bague filetée. Ce processus est également entièrement automatisé.

ÉTAPE 4 : TEST DU CYLINDRE

Le produit a désormais la forme familière d’un extincteur. Pour tester sa résistance à la pression, nous sélectionnons un certain nombre de cylindres dans chaque lot et vérifions combien de bars sont nécessaires pour les faire éclater. Cela se fait avec de l'eau : le cylindre est d'abord poussé à plat puis gonflé sous la pression de l'eau. Si tout va bien, la couture longitudinale tient et le cylindre se fissure juste à côté. Cela signifie que le matériau est trop fragile, mais notre couture longitudinale est de bonne qualité. Quoi qu’il en soit, l’extincteur ne passe pas le test.

ÉTAPE 5 : TEST DE PRESSION D'AIR

Lors du test de pression d'air, tous les extincteurs sont exposés à une pression d'utilisation normale d'une fois et demie. Nos machines mesurent si la pression reste constante pendant une période donnée. Une fois ce test réussi, un extincteur reçoit un numéro de lot et une date de production, ainsi que la certification nationale Rijkstypekeur. Cela permet de retracer l’origine du produit tout au long de la chaîne. Le Rijkstypekeur indique que le produit convient comme extincteur dans la classe indiquée (A, B, C, D ou F), qui fait référence au type d'incendie, par exemple liquide ou gazeux.

ÉTAPE 6 : APPLICATION DU REVÊTEMENT INTERNE ET EXTERNE

Lors de cette étape, les extincteurs reçoivent un revêtement. Les extincteurs à mousse et à eau reçoivent un revêtement à l’intérieur, contrairement aux extincteurs à sec. Le revêtement intérieur empêche la corrosion du boîtier et est appliqué directement à l'intérieur, avec un robot reliant les différentes étapes du processus les unes aux autres. Ce dernier récupère les extincteurs, les secoue fermement pour assurer une répartition égale du revêtement, et les repose.

ÉTAPE 7 : PEINTURE AU PISTOLET

Les extincteurs reçoivent leur revêtement rouge distinctif dans la cabine de peinture en poudre. Cette couleur est exigée par la loi. Les dévidoirs de tuyaux d'incendie peuvent avoir d'autres couleurs. Les armoires à enrouleurs de tuyaux peuvent également être peintes par pulvérisation sur demande dans la couleur souhaitée par le client. Une particularité de ce système est que le 90% de la poudre utilisée est automatiquement recyclé.

ÉTAPE 8 : REMPLISSAGE

Une fois que l'extincteur a reçu un revêtement, il est prêt à être rempli de mousse en poudre, d'eau ou de dioxyde de carbone.

ÉTAPE 9 : ASSEMBLAGE

C’est ici que sont installées toutes les pièces, du pistolet pulvérisateur au manomètre. Le travail est en partie réalisé à la main. Le capuchon de fermeture est serré mécaniquement, garantissant ainsi sa fermeture avec la bonne quantité de puissance.

ÉTAPE 10 : TEST D'HÉLIUM

Pour déterminer si un extincteur est correctement scellé, nous effectuons le test à l'hélium. Chaque extincteur est rempli d'azote, complété par du 3% d'hélium. L'azote qui s'échappe est constitué de particules relativement lourdes qui s'échappent lentement, mais il n'en va pas de même pour l'hélium. Si le test indique que de l'hélium s'échappe, l'extincteur est jeté. C'est extrêmement rare.

Après avoir rempli le formulaire, un spécialiste du matériel d'incendie je vous contacterai Dans les 24 heures.

Le premier objectif sera de comprendre vos besoins, puis d’élaborer ensemble un business plan et de vous proposer le meilleur prix pour vous !

info@firesafer.com

+86 15521103013

Nous vous contacterons dans 1 heure, veuillez faire attention à l'e-mail avec le suffixe “@firesafer.com”.