चरण 1: स्टील रोल से प्लेट तक

यह सब स्टील से शुरू होता है, जो हमारे कारखाने में बड़े रोल में आता है। प्रत्येक रोल को एक ड्राइंग और कटिंग मशीन पर खींचा जाता है, और यह सुनिश्चित करने के लिए उन्नत इलेक्ट्रॉनिक्स का उपयोग किया जाता है कि इसे सटीकता और बल के साथ बिल्कुल समान आकार की शीट में काटा जाए।

चरण 2: प्लेट से ट्यूब तक

एक बार जब रोल पूरी तरह से कट जाता है, तो एक रोलर प्रत्येक शीट को एक गोल ट्यूब में बदल देता है। फिर से, कंप्यूटर आवश्यक सटीकता की गारंटी देते हैं: प्रत्येक शीट को बिल्कुल सही दबाव के साथ आकार में रोल किया जाता है।

चरण 3: वेल्डिंग

हमारी स्वचालित वेल्डिंग मशीन बेलनाकार ट्यूब को अनुदैर्ध्य सीम के साथ ठीक करती है। विशेष सॉफ़्टवेयर हमें वेल्डिंग की गुणवत्ता को नियंत्रित करने देता है। बुझाने वाले यंत्र के प्रकार के आधार पर, हम उस पर माउंटिंग ब्रैकेट भी वेल्ड कर सकते हैं। यह बुझाने वाले यंत्र को दीवार से जोड़ने की अनुमति देता है, उदाहरण के लिए। फिर प्रत्येक ट्यूब को एक ढक्कन और एक तल दिया जाता है, जिसमें एक थ्रेडेड रिंग शामिल है। यह प्रक्रिया भी पूरी तरह से स्वचालित है।

चरण 4: सिलेंडर का परीक्षण

उत्पाद अब अग्निशामक यंत्र के परिचित आकार का है। दबाव के प्रति इसके प्रतिरोध का परीक्षण करने के लिए, हम प्रत्येक बैच से कई सिलेंडर चुनते हैं और यह जांचते हैं कि उन्हें फटने के लिए कितने बार की आवश्यकता है। यह पानी से किया जाता है: सिलेंडर को पहले सपाट करके धकेला जाता है और फिर पानी के दबाव से फुलाया जाता है। यदि सब कुछ ठीक है, तो अनुदैर्ध्य सीम टिकी रहती है और सिलेंडर इसके ठीक बगल में फट जाता है। इसका मतलब है कि सामग्री बहुत कमजोर है, लेकिन हमारी अनुदैर्ध्य सीम अच्छी गुणवत्ता की है। किसी भी दर पर, बुझाने वाला यंत्र परीक्षण में पास नहीं होता है।

चरण 5: वायु दाब परीक्षण

वायु दाब परीक्षण के दौरान, सभी अग्निशामक यंत्रों को सामान्य परिचालन दाब से डेढ़ गुना अधिक दाब के संपर्क में लाया जाता है। हमारी मशीनें मापती हैं कि क्या दबाव एक निश्चित अवधि के लिए स्थिर रहता है। एक बार जब यह परीक्षण पास हो जाता है, तो एक अग्निशामक यंत्र को एक बैच नंबर और उत्पादन तिथि, और रिज्क्सटाइपेकर राष्ट्रीय प्रमाणन दिया जाता है। इससे उत्पाद की उत्पत्ति का पता पूरी श्रृंखला में लगाया जा सकता है। रिज्क्सटाइपेकर इंगित करता है कि उत्पाद संकेतित वर्ग (ए, बी, सी, डी, या एफ) में अग्निशामक के रूप में उपयुक्त है, जो आग के प्रकार को संदर्भित करता है, जैसे कि तरल या गैस।

चरण 6: आंतरिक और बाहरी कोटिंग अनुप्रयोग

इस चरण के दौरान, अग्निशामक यंत्रों पर एक कोटिंग की जाती है। फोम और पानी के बुझाने वाले यंत्रों पर अंदर की तरफ कोटिंग की जाती है, जबकि सूखे बुझाने वाले यंत्रों पर नहीं। आंतरिक कोटिंग आवरण के क्षरण को रोकती है और इसे सीधे अंदर लगाया जाता है, जिसमें एक रोबोट विभिन्न प्रक्रिया चरणों को एक दूसरे से जोड़ता है। बाद वाला बुझाने वाले यंत्रों को उठाता है, कोटिंग के समान वितरण को सुनिश्चित करने के लिए उन्हें मजबूती से हिलाता है, और उन्हें फिर से नीचे रख देता है।

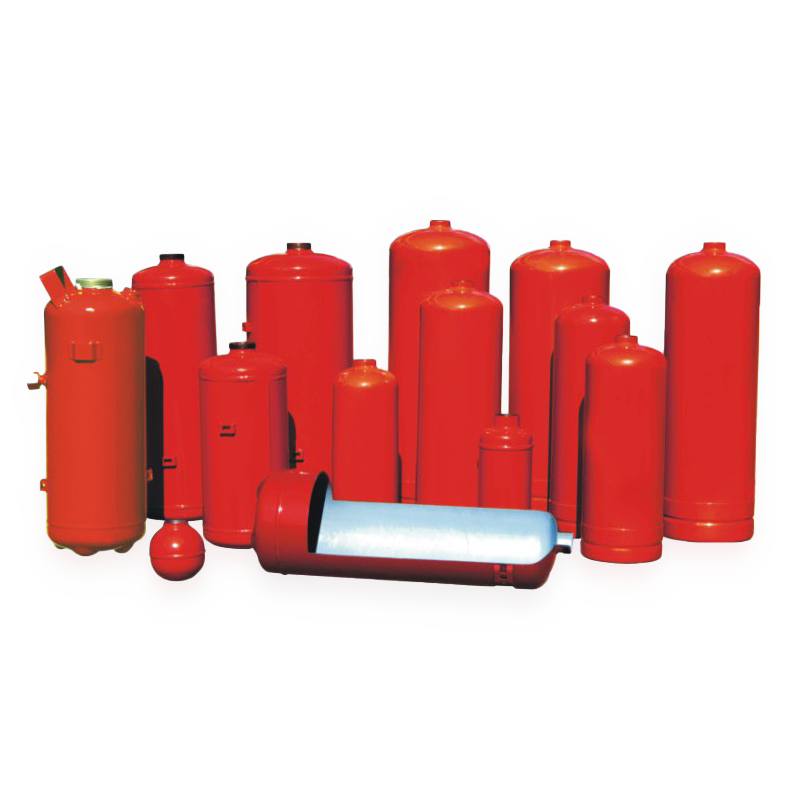

चरण 7: स्प्रे पेंटिंग

अग्निशामक यंत्रों को पाउडर स्प्रे पेंट बूथ में उनकी विशिष्ट लाल कोटिंग मिलती है। यह रंग कानून द्वारा अनिवार्य है। फायर होज़ रील के अन्य रंग भी हो सकते हैं। होज़ रील कैबिनेट को ग्राहक की इच्छा के अनुसार किसी भी रंग में स्प्रे पेंट किया जा सकता है। इस प्रणाली की एक विशिष्ट विशेषता यह है कि उपयोग किए गए पाउडर का 90% स्वचालित रूप से रीसाइकिल हो जाता है।

चरण 8: भरना

एक बार अग्निशामक यंत्र पर कोटिंग हो जाने के बाद, यह पाउडर फोम, पानी या कार्बन डाइऑक्साइड से भरने के लिए तैयार हो जाता है।

चरण 9: संयोजन

स्प्रे गन से लेकर प्रेशर गेज तक सभी पुर्जे यहीं फिट किए जाते हैं। काम आंशिक रूप से हाथ से किया जाता है। बंद करने वाली टोपी को यांत्रिक रूप से कस दिया जाता है, ताकि यह सुनिश्चित हो सके कि यह सही मात्रा में शक्ति के साथ बंद हो।

चरण 10: हीलियम परीक्षण

यह निर्धारित करने के लिए कि क्या अग्निशामक यंत्र ठीक से सील किया गया है, हम हीलियम परीक्षण करते हैं। प्रत्येक अग्निशामक यंत्र नाइट्रोजन से भरा होता है, जिसमें 3% हीलियम मिलाया जाता है। निकलने वाले नाइट्रोजन में अपेक्षाकृत भारी कण होते हैं जो धीरे-धीरे निकलते हैं, लेकिन यही बात हीलियम पर लागू नहीं होती। यदि परीक्षण से पता चलता है कि हीलियम निकल रहा है, तो बुझाने वाले यंत्र को त्याग दिया जाता है। यह अत्यंत दुर्लभ है।