ขั้นตอนที่ 1: จากม้วนเหล็กสู่แผ่นเหล็ก

ทุกอย่างเริ่มต้นด้วยเหล็ก ซึ่งมาถึงโรงงานของเราเป็นม้วนใหญ่ แต่ละม้วนจะถูกยืดด้วยเครื่องวาดและตัด และมีการใช้ระบบอิเล็กทรอนิกส์ขั้นสูงเพื่อให้แน่ใจว่าเหล็กจะถูกตัดเป็นแผ่นที่มีขนาดเท่ากันอย่างแม่นยำและแรง

ขั้นตอนที่ 2: จากแผ่นไปยังท่อ

เมื่อม้วนกระดาษเสร็จเรียบร้อยแล้ว ลูกกลิ้งจะรีดแผ่นกระดาษแต่ละแผ่นให้เป็นท่อกลม คอมพิวเตอร์รับประกันความแม่นยำที่ต้องการอีกครั้ง โดยรีดแผ่นกระดาษแต่ละแผ่นให้เป็นรูปร่างด้วยแรงกดที่เหมาะสมพอดี

ขั้นตอนที่ 3: การเชื่อม

เครื่องเชื่อมอัตโนมัติของเราช่วยยึดท่อทรงกระบอกด้วยตะเข็บตามยาว ซอฟต์แวร์พิเศษช่วยให้เราควบคุมคุณภาพของการเชื่อมได้ ขึ้นอยู่กับประเภทของถังดับเพลิง เราอาจเชื่อมตัวยึดเข้ากับถังด้วย วิธีนี้ช่วยให้ติดตั้งถังดับเพลิงเข้ากับผนังได้ ท่อแต่ละท่อจะมีฝาปิดและฐาน รวมถึงแหวนเกลียว กระบวนการนี้ยังทำงานอัตโนมัติเต็มรูปแบบอีกด้วย

ขั้นตอนที่ 4: ทดสอบกระบอกสูบ

ปัจจุบันผลิตภัณฑ์นี้มีลักษณะที่คุ้นเคยเหมือนกับถังดับเพลิง เพื่อทดสอบความต้านทานต่อแรงดัน เราจะเลือกถังดับเพลิงจำนวนหนึ่งจากแต่ละชุดและตรวจสอบดูว่าต้องใช้แท่งดับเพลิงกี่แท่งจึงจะทำให้ถังระเบิดได้ ซึ่งทำได้โดยใช้น้ำ โดยดันถังให้แบนก่อน จากนั้นจึงสูบลมด้วยแรงดันน้ำ หากทุกอย่างเป็นไปด้วยดี ตะเข็บตามยาวจะยึดแน่น และถังจะแตกร้าวข้างๆ ถังแทน ซึ่งหมายความว่าวัสดุนั้นอ่อนเกินไป แต่ตะเข็บตามยาวของเรามีคุณภาพดี อย่างไรก็ตาม ถังดับเพลิงไม่ผ่านการทดสอบ

ขั้นตอนที่ 5: การทดสอบแรงดันอากาศ

ในระหว่างการทดสอบแรงดันอากาศ ถังดับเพลิงทั้งหมดจะต้องสัมผัสกับแรงดันใช้งานปกติที่มากกว่าปกติถึงหนึ่งเท่าครึ่ง เครื่องของเราจะวัดว่าแรงดันคงที่ตลอดระยะเวลาที่กำหนดหรือไม่ เมื่อผ่านการทดสอบนี้แล้ว ถังดับเพลิงจะได้รับหมายเลขล็อตและวันที่ผลิต รวมถึงใบรับรองระดับชาติ Rijkstypekeur ซึ่งจะทำให้สามารถติดตามแหล่งที่มาของผลิตภัณฑ์ได้ตลอดห่วงโซ่การผลิต Rijkstypekeur ระบุว่าผลิตภัณฑ์นั้นเหมาะสำหรับใช้เป็นถังดับเพลิงในคลาสที่ระบุ (A, B, C, D หรือ F) ซึ่งหมายถึงประเภทของไฟ เช่น ของเหลวหรือก๊าซ

ขั้นตอนที่ 6: การเคลือบภายในและภายนอก

ในขั้นตอนนี้ ถังดับเพลิงจะได้รับการเคลือบสาร ถังดับเพลิงชนิดโฟมและน้ำจะได้รับการเคลือบสารไว้ด้านใน ในขณะที่ถังดับเพลิงชนิดแห้งจะไม่เคลือบสารไว้ การเคลือบสารไว้ด้านในจะช่วยป้องกันการกัดกร่อนของตัวถัง และจะเคลือบสารไว้ด้านในโดยตรง โดยหุ่นยนต์จะเชื่อมโยงขั้นตอนต่างๆ ของกระบวนการเข้าด้วยกัน หุ่นยนต์จะหยิบถังดับเพลิงขึ้นมา เขย่าถังให้แน่นเพื่อให้แน่ใจว่าสารเคลือบกระจายอย่างทั่วถึง จากนั้นจึงวางถังลงอีกครั้ง

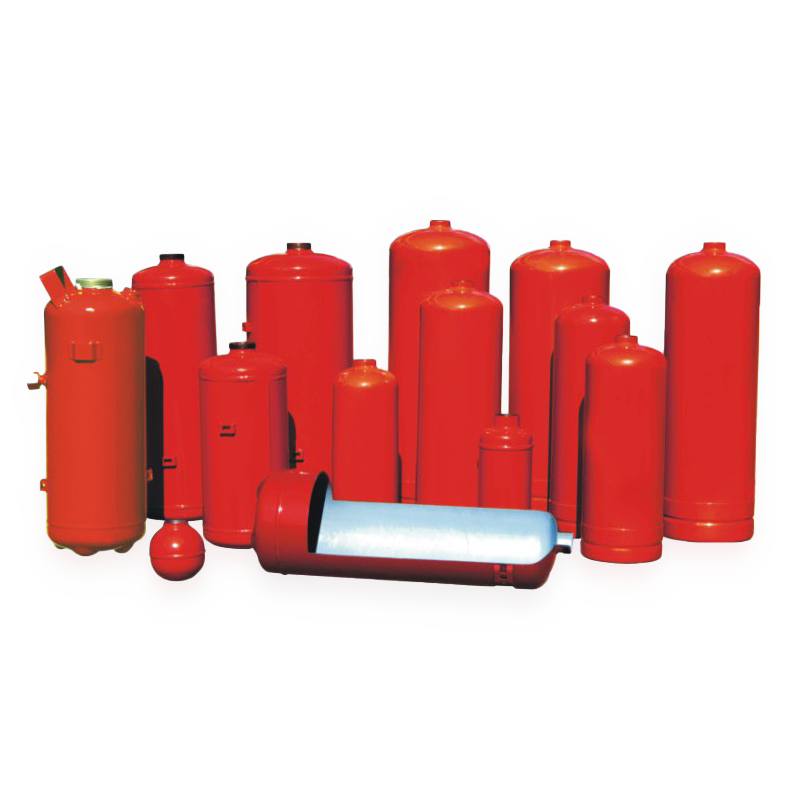

ขั้นตอนที่ 7: การพ่นสี

ถังดับเพลิงจะได้รับการพ่นสีฝุ่นสีแดงที่เป็นเอกลักษณ์ในห้องพ่นสีฝุ่น สีนี้เป็นสิ่งที่กฎหมายกำหนดให้ต้องมี รอกสายดับเพลิงอาจมีสีอื่นๆ ได้ ตู้เก็บรอกสายดับเพลิงยังสามารถพ่นสีฝุ่นได้ตามต้องการ โดยมีคุณสมบัติพิเศษอย่างหนึ่งของระบบนี้คือ 90% ของผงที่ใช้จะถูกรีไซเคิลโดยอัตโนมัติ

ขั้นตอนที่ 8: การเติม

เมื่อถังดับเพลิงได้รับการเคลือบแล้ว ก็พร้อมที่จะเติมผงโฟม น้ำ หรือคาร์บอนไดออกไซด์ได้

ขั้นตอนที่ 9: การประกอบ

ที่นี่เป็นที่ที่ส่วนประกอบทั้งหมดตั้งแต่ปืนฉีดพ่นไปจนถึงมาตรวัดแรงดันจะถูกประกอบเข้าด้วยกัน งานบางส่วนทำด้วยมือ ฝาปิดจะถูกขันด้วยกลไกเพื่อให้แน่ใจว่าปิดได้พอดี

ขั้นตอนที่ 10: การทดสอบฮีเลียม

ในการตรวจสอบว่าถังดับเพลิงปิดผนึกอย่างถูกต้องหรือไม่ เราทำการทดสอบด้วยฮีเลียม ถังดับเพลิงแต่ละถังจะบรรจุไนโตรเจนและเสริมด้วยฮีเลียม 3% ไนโตรเจนที่หลุดออกมาประกอบด้วยอนุภาคที่ค่อนข้างหนักซึ่งหลุดออกมาช้า แต่ฮีเลียมก็ไม่สามารถหนีออกไปได้เช่นกัน หากการทดสอบระบุว่าฮีเลียมหลุดออกมา ถังดับเพลิงนั้นจะถูกทิ้ง ซึ่งเป็นเรื่องที่หายากมาก