BƯỚC 1: TỪ THÉP CUỘN ĐẾN TẤM

Tất cả đều bắt đầu từ thép được chuyển đến nhà máy của chúng tôi ở dạng cuộn lớn. Mỗi cuộn được kéo căng trên máy kéo và máy cắt, đồng thời sử dụng thiết bị điện tử tiên tiến để đảm bảo rằng nó được cắt thành các tấm có kích thước chính xác bằng nhau với độ chính xác và lực.

BƯỚC 2: TỪ TẤM ĐẾN ỐNG

Sau khi cuộn được cắt hoàn toàn, một con lăn sẽ biến từng tờ giấy thành một ống tròn. Một lần nữa, máy tính đảm bảo độ chính xác cần thiết: mỗi tờ giấy được cuộn thành hình với áp suất chính xác.

BƯỚC 3: HÀN

Máy hàn tự động của chúng tôi cố định ống hình trụ bằng đường may dọc. Phần mềm đặc biệt cho phép chúng tôi kiểm soát chất lượng mối hàn. Tùy thuộc vào loại bình chữa cháy, chúng tôi cũng có thể hàn các giá đỡ vào bình chữa cháy. Điều này cho phép gắn bình chữa cháy vào tường chẳng hạn. Sau đó, mỗi ống sẽ có nắp và đáy, bao gồm cả vòng ren. Quá trình này cũng hoàn toàn tự động.

BƯỚC 4: KIỂM TRA XI LANH

Sản phẩm hiện nay có hình dáng quen thuộc của một chiếc bình chữa cháy. Để kiểm tra khả năng chịu áp lực của nó, chúng tôi chọn một số xi lanh từ mỗi lô và kiểm tra xem cần bao nhiêu thanh để khiến chúng nổ tung. Điều này được thực hiện bằng nước: đầu tiên xi lanh được đẩy phẳng và sau đó được bơm căng bằng áp suất nước. Nếu mọi việc đều ổn, đường nối dọc được giữ nguyên và thay vào đó hình trụ sẽ nứt ngay bên cạnh nó. Điều này có nghĩa là vật liệu quá yếu nhưng đường may dọc của chúng tôi có chất lượng tốt. Dù thế nào đi nữa, bình chữa cháy cũng không vượt qua được bài kiểm tra.

BƯỚC 5: KIỂM TRA ÁP SUẤT KHÔNG KHÍ

Trong quá trình kiểm tra áp suất không khí, tất cả các bình chữa cháy đều phải chịu áp suất hoạt động bình thường gấp rưỡi. Máy của chúng tôi đo xem áp suất có duy trì không đổi trong một khoảng thời gian nhất định hay không. Sau khi vượt qua bài kiểm tra này, bình chữa cháy sẽ được cấp số lô, ngày sản xuất và chứng nhận quốc gia Rijkstypekeur. Điều này cho phép truy xuất nguồn gốc của sản phẩm trong toàn bộ chuỗi. Rijkstypekeur chỉ ra rằng sản phẩm phù hợp làm bình chữa cháy thuộc loại được chỉ định (A, B, C, D hoặc F), dùng để chỉ loại lửa, ví dụ như chất lỏng hoặc khí.

BƯỚC 6: THI CÔNG LỚP PHỦ BÊN TRONG VÀ BÊN NGOÀI

Trong bước này, bình chữa cháy được phủ một lớp sơn. Bình chữa cháy bằng bọt và nước có lớp phủ bên trong, trong khi bình chữa cháy khô thì không. Lớp phủ bên trong ngăn chặn sự ăn mòn của vỏ và được áp dụng trực tiếp vào bên trong, với một robot liên kết các bước quy trình khác nhau với nhau. Người sau nhấc bình chữa cháy lên, lắc mạnh để đảm bảo lớp phủ được phân bố đều và đặt chúng xuống.

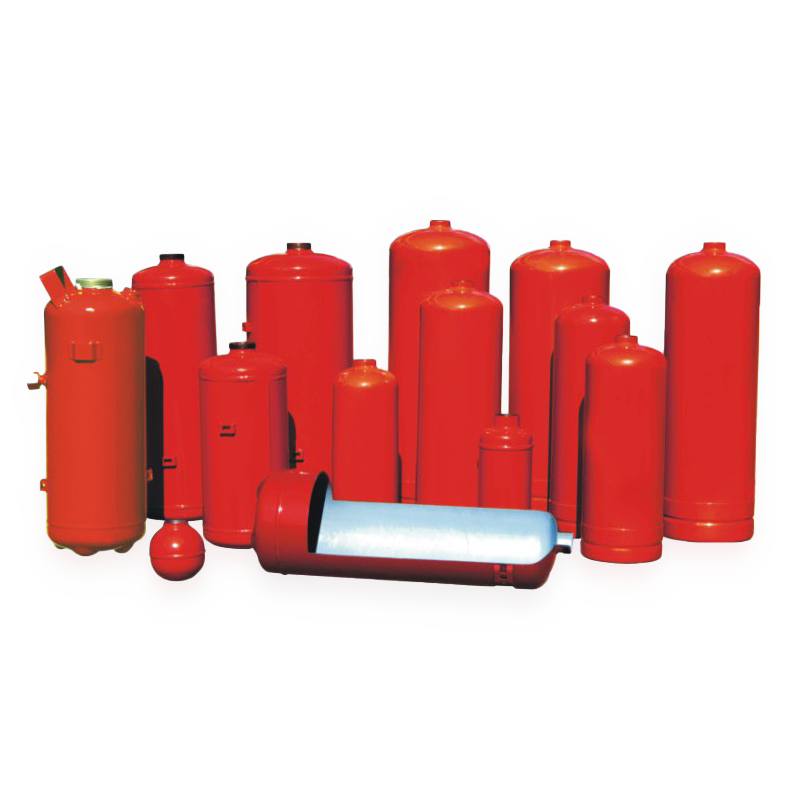

BƯỚC 7: PHUN SƠN

Bình chữa cháy có lớp phủ màu đỏ đặc biệt trong buồng sơn phun bột. Màu này được yêu cầu bởi pháp luật. Cuộn vòi chữa cháy có thể có các màu khác. Tủ cuộn ống cũng có thể được phun sơn theo yêu cầu với bất kỳ màu nào mà khách hàng mong muốn. Đặc điểm nổi bật của hệ thống này là 90% bột được sử dụng sẽ được tái chế tự động.

BƯỚC 8: ĐIỀN

Khi bình chữa cháy đã nhận được một lớp phủ, nó đã sẵn sàng để đổ đầy bọt bột, nước hoặc carbon dioxide.

BƯỚC 9: LẮP RÁP

Đây là nơi lắp đặt tất cả các bộ phận, từ súng phun đến đồng hồ đo áp suất. Công việc được thực hiện một phần bằng tay. Nắp đóng được siết chặt một cách cơ học, đảm bảo rằng nó được đóng lại với lượng điện vừa phải.

BƯỚC 10: KIỂM TRA HELIUM

Để xác định xem bình chữa cháy có được niêm phong đúng cách hay không, chúng tôi tiến hành kiểm tra khí heli. Mỗi bình chữa cháy chứa đầy nitơ, bổ sung 3% heli. Nitơ thoát ra bao gồm các hạt tương đối nặng thoát ra từ từ, nhưng điều tương tự không áp dụng cho helium. Nếu thử nghiệm cho thấy khí heli đang thoát ra thì bình chữa cháy sẽ bị loại bỏ. Điều này là cực kỳ hiếm.