Bombola sorgente certificata per aziende o impianti antincendio

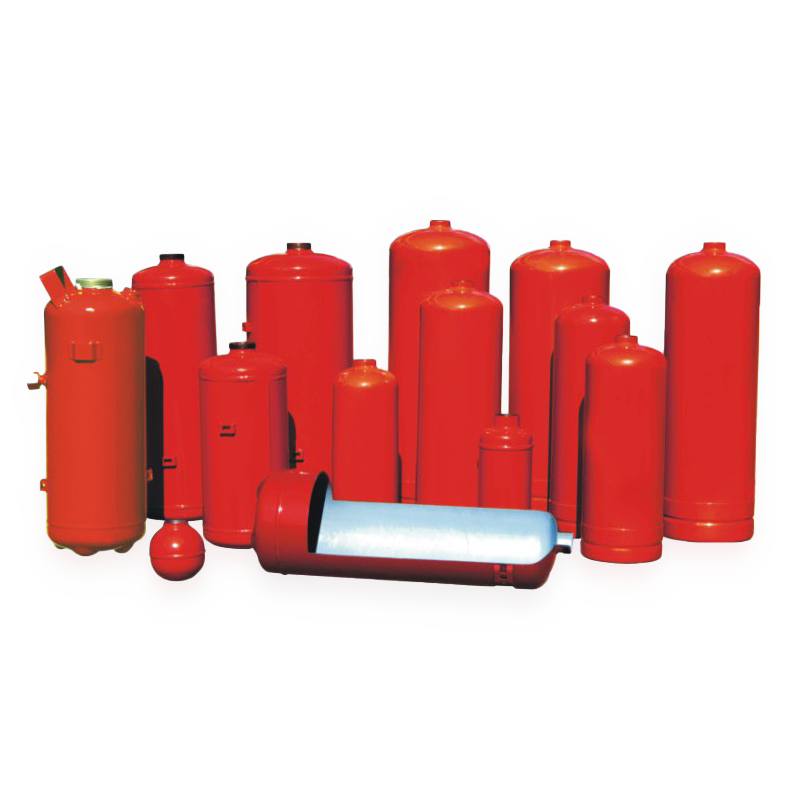

Grazie ai nostri anni di esperienza nella ricerca e nello sviluppo di bombole per estintori, Firesafer è in grado di produrre bombole di alta qualità e di tutti i tipi, per soddisfare le esigenze dei clienti.

Diversi paesi hanno requisiti diversi per la forma e le specifiche dei cilindri. Firesafer ha una varietà di stampi per la fabbricazione di cilindri per estintori e può ottenere rapidamente una consegna rapida del tuo ordine.

M In basso

Anello inferiore

Cantonese-Bottiglia

Fondo del fiore di prugna

Ciascuno testato a 3,0 mpa idrostaticamente per garantire qualità e sicurezza senza esplosioni

Elevata resistenza alla corrosione e peso ridotto grazie all'uso di materiali in acciaio al carbonio dall'approvvigionamento delle materie prime allo stampaggio del prodotto

Che tu sia in Europa, Nord America, Sud America, Oceania o Sud-Est asiatico, abbiamo le certificazioni di cui hai bisogno

Forniamo servizi di approvvigionamento e assemblaggio di valvole per soddisfare le vostre esigenze di approvvigionamento di prodotti finiti

I nostri prodotti soddisfano i requisiti di trasporto per prodotti chimici secchi e umidi

Oltre al colore rosso standard, è possibile personalizzare anche altri colori come il verde, il blu, ecc.

Disponiamo delle attrezzature più efficienti del settore per ottenere un'elevata precisione e una produzione automatica nel processo di stampaggio, mentre il coperchio inferiore si adatta al cilindro con uno spazio di controllo di ≤0,5 mm.

Pressurizzare il corpo della bottiglia a 3,0 mpa per 1 min, 100% garantire l'assenza di perdite, rotture e deformazioni visibili

Grazie alle macchine di codifica automatica, ogni prodotto realizzato da Firesafer può essere contrassegnato in modo univoco, così da poterne tracciare costantemente l'origine.

Le bombole degli estintori e gli agenti estinguenti hanno generalmente una durata di vita, in particolare le bombole degli estintori, nel nostro Paese è la relativa fine vita obbligatoria, ma sul mercato sono presenti molti tipi di estintori, diversi tipi, anche la fine vita obbligatoria sarà diversa, come segue.

1. se l'estintore ad anidride carbonica, l'uso della bombola è generalmente di 12 anni, finché i 12 anni, è necessario presentare domanda di rottamazione. Finché la fabbrica di estintori ad anidride carbonica è più di cinque anni, e dopo la prima riparazione, quindi ogni due anni deve essere inviato a un'unità di manutenzione professionale per una nuova ispezione.

2. se l'estintore a polvere secca o l'estintore a gas pulito, l'uso della bombola è generalmente di 10 anni, finché i 10 anni, è necessario presentare domanda di rottamazione. Finché l'estintore a polvere secca o l'estintore a gas pulito fabbrica più di cinque anni, e dopo la prima riparazione, dopo ogni due anni deve essere inviato a un'unità di manutenzione professionale per una nuova ispezione.

3. se gli estintori a base d'acqua, l'uso della bombola è generalmente di 6 anni, finché i 6 anni, è necessario presentare domanda di rottamazione. Estintori a base d'acqua fabbrica piena tre anni dopo, in genere ogni due anni devono essere inviati a un'unità di manutenzione professionale per una nuova ispezione.

4. Se la bombola dell'estintore è gravemente deformata, presenta corrosione, ruggine e altri fenomeni, o non è indicato il nome del produttore, la data effettiva di produzione, o il produttore non ha ottenuto una licenza di produzione, in genere ne è vietato l'uso, ma è anche vietato ripararla, e si deve richiederne la rottamazione.

I punti di forza dei materiali sono generalmente: lega di alluminio, acciaio inossidabile e acciaio al carbonio.

1. I cilindri in acciaio vengono lavorati con diversi spessori di piastre in acciaio a basso tenore di carbonio in base a diverse specifiche e i cilindri con saldature possono essere utilizzati solo per estintori con pressione di esercizio inferiore a 2,5 MPa.

2. Tubo in acciaio senza saldatura GB18248 per bombole del gas e bombole del gas in acciaio senza saldatura GB5099-94, il corpo della bombola è selezionato tra acciaio al cromo-molibdeno: 35CrMo/34CrMo4, secondo lo standard GB18248, la sua composizione chimica e le proprietà meccaniche dopo il trattamento termico sono conformi a GB4351.2-2005 e GB5099-94.

Tradotto con www.DeepL.com/Translator (versione gratuita)

Rosso

Il colore dell'esterno del serbatoio dell'estintore, l'uso consigliato del rosso, l'uso non obbligatorio del rosso, purché sia sufficientemente accattivante, può essere trovato sulla linea la prima volta in caso di emergenza.

Il diametro esterno del serbatoio dell'estintore non deve superare i 75 mm, mentre il diametro esterno del serbatoio dell'estintore con impugnatura (anello) non deve superare gli 85 mm.

1. Il corpo dell'estintore può essere realizzato mediante processi di saldatura, stiramento o tornitura.

2. La superficie esterna del serbatoio dell'estintore deve essere sottoposta a trattamento anticorrosione e deve essere eseguita secondo il metodo 6.8.1 del test di corrosione in nebbia salina sulla superficie esterna; il test non deve influire sul funzionamento e sulla resistenza dell'estintore.

3. La superficie interna del serbatoio dell'estintore di un pacchetto da un dollaro deve essere resistente alla corrosione degli agenti estinguenti e deve essere eseguita in conformità con il metodo del test di corrosione 6.8.2 della superficie interna dell'estintore di prova non deve arrugginire e macchie di ruggine, il rivestimento non deve essere visibile a occhio nudo crepe, bolle e difetti di sfaldamento.

Per usare l'estintore, si estrae il perno di sicurezza e si preme la leva di azionamento. La leva spinge su un'asta di azionamento, che preme la valvola montata a molla verso il basso per aprire il passaggio all'ugello. La parte inferiore dell'asta di azionamento ha una punta affilata, che perfora la valvola di rilascio della bombola del gas.

Gli estintori contengono sostanze chimiche diverse, a seconda dell'applicazione. Gli estintori portatili, che sono comunemente venduti nei negozi di ferramenta per l'uso in cucina o in garage, sono pressurizzati con azoto o anidride carbonica (CO2) per spingere un flusso di agente estinguente verso l'incendio.

In genere, un estintore è costituito da un recipiente a pressione cilindrico portatile contenente un agente che può essere scaricato per estinguere un incendio. Esistono anche estintori fabbricati con recipienti a pressione non cilindrici, ma sono meno comuni.

Anidride carbonica (CO2)

Grazie alle sue proprietà fisiche, l'anidride carbonica è l'unico gas estinguente utilizzato anche negli estintori e nei dispositivi antincendio.

FASE 1: DALLA ROTOLA DI ACCIAIO ALLA PIASTRA

Tutto inizia con l'acciaio, che arriva nella nostra fabbrica in grandi rotoli. Ogni rotolo viene stirato su una macchina da disegno e taglio e un'elettronica avanzata viene utilizzata per garantire che venga tagliato in fogli di dimensioni esattamente uguali con precisione e forza.

FASE 2: DALLA PIASTRA AL TUBO

Una volta che il rotolo è completamente tagliato, un rullo trasforma ogni foglio in un tubo rotondo. Di nuovo, i computer garantiscono la precisione richiesta: ogni foglio viene arrotolato nella forma con la pressione esatta.

FASE 3: SALDATURA

La nostra saldatrice automatica fissa il tubo cilindrico con una cucitura longitudinale. Un software speciale ci consente di controllare la qualità della saldatura. A seconda del tipo di estintore, possiamo anche saldare delle staffe di montaggio su di esso. Ciò consente di fissare l'estintore a una parete, ad esempio. A ogni tubo viene quindi fornito un coperchio e un fondo, incluso un anello filettato. Anche questo processo è completamente automatizzato.

FASE 4: TEST DEL CILINDRO

Il prodotto ha ora la forma familiare di un estintore. Per testarne la resistenza alla pressione, prendiamo un certo numero di bombole da ogni lotto e controlliamo quante barre sono necessarie per farle scoppiare. Questo viene fatto con acqua: la bombola viene prima spinta in piano e poi gonfiata con la pressione dell'acqua. Se tutto va bene, la cucitura longitudinale regge e la bombola invece si crepa proprio accanto ad essa. Ciò significa che il materiale è troppo debole, ma la nostra cucitura longitudinale è di buona qualità. In ogni caso, l'estintore non supera il test.

FASE 5: TEST DELLA PRESSIONE DELL'ARIA

Durante il test di pressione dell'aria, tutti gli estintori sono esposti a una volta e mezza la normale pressione di esercizio. Le nostre macchine misurano se la pressione rimane costante per un dato periodo. Una volta superato questo test, all'estintore viene assegnato un numero di lotto e una data di produzione, nonché la certificazione nazionale Rijkstypekeur. Ciò consente di tracciare l'origine del prodotto lungo tutta la filiera. Il Rijkstypekeur indica che il prodotto è idoneo come estintore nella classe indicata (A, B, C, D o F), che si riferisce al tipo di incendio, ad esempio liquido o gassoso.

FASE 6: APPLICAZIONE DEL RIVESTIMENTO INTERNO ED ESTERNO

In questa fase, gli estintori vengono rivestiti. Gli estintori a schiuma e ad acqua ricevono un rivestimento all'interno, mentre gli estintori a secco no. Il rivestimento interno impedisce la corrosione dell'involucro e viene applicato direttamente all'interno, con un robot che collega tra loro le varie fasi del processo. Quest'ultimo solleva gli estintori, li scuote con fermezza per garantire una distribuzione uniforme del rivestimento e li rimette giù.

FASE 7: VERNICIATURA A SPRUZZO

Gli estintori ottengono il loro caratteristico rivestimento rosso nella cabina di verniciatura a polvere. Questo colore è richiesto dalla legge. I naspi antincendio possono avere altri colori. Gli armadietti dei naspi possono anche essere verniciati a spruzzo su richiesta in qualsiasi colore desiderato dal cliente. Una caratteristica distintiva di questo sistema è che il 90% della polvere utilizzata viene riciclato automaticamente.

FASE 8: RIEMPIMENTO

Una volta rivestito, l'estintore è pronto per essere riempito con schiuma in polvere, acqua o anidride carbonica.

FASE 9: ASSEMBLAGGIO

Qui vengono montati tutti i pezzi, dalla pistola a spruzzo al manometro. Il lavoro è in parte fatto a mano. Il tappo di chiusura è serrato meccanicamente, assicurando che venga chiuso con la giusta quantità di potenza.

FASE 10: TEST DELL'ELIO

Per determinare se un estintore è sigillato correttamente, eseguiamo il test dell'elio. Ogni estintore è riempito con azoto, integrato con 3% di elio. L'azoto che fuoriesce è costituito da particelle relativamente pesanti che fuoriescono lentamente, ma lo stesso non vale per l'elio. Se il test indica che l'elio sta fuoriuscendo, l'estintore viene scartato. Ciò è estremamente raro.

Dopo aver compilato il modulo, un specialista in attrezzature antincendio ti contatterò entro 24 ore.

Il primo obiettivo sarà comprendere le tue esigenze, per poi elaborare insieme un business plan e fornirti la migliore tariffa disponibile!

+86 15521103013

Se stai cercando attrezzature antincendio professionali per la tua attività, Firesafer è la scelta migliore. Possiamo offrirti soluzioni personalizzate per la tua attività, inviaci oggi stesso le tue richieste dettagliate.

Ti contatteremo entro 1 ora, fai attenzione all'email con il suffisso “@firesafer.com”.