La producción de extintores no se realiza con una sola máquina, sino que es necesario fabricar diferentes estructuras de extintores mediante distintos procesos.

Normalmente, existen dos tipos de construcción de extintores: extintores de gran profundidad y extintores redondos enrollados.

A continuación se describe el proceso de producción de extintores de embutición profunda:

1.Puñetazos:

La materia prima se transporta a través de la servoalimentadora hasta la punzonadora, donde se prensa para darle forma mediante un molde personalizado.

Este proceso produce la parte central y la tapa inferior de un cilindro extintor.

2. Embutición profunda:

Las chapas de acero o aluminio se embuten en formas cilíndricas.La embutición profunda es un proceso especializado de conformado de metales.La pieza en bruto de metal se coloca en la matriz y luego se presiona hacia abajo con un punzón.La fuerza del punzón hace que el metal fluya hacia la forma del molde, dando como resultado un cilindro con una base cerrada.Esta pieza produce la parte central del extintor.

3.Soldadura:

Fije la parte superior e inferior del extintor soldándolas entre sí. Esto se suele hacer utilizando una combinación de técnicas de soldadura TIG (gas inerte de tungsteno) y MIG (gas inerte metálico) para garantizar una unión fuerte y a prueba de fugas.

4. Pruebas de estanqueidad, pruebas hidráulicas, pruebas de rotura:

Pruebas de estanqueidad y pruebas hidráulicas y de rotura del cilindro soldado.

5. Acabado de superficies:

Una vez que el cilindro extintor ha pasado la inspección, el siguiente paso es pulir la superficie de la carcasa del cilindro extintor para hacerla más lisa. Este proceso se realiza normalmente con una granalladora.

6. Línea de pintura:

Después de moler el cilindro extintor, el extintor tendrá que ser puesto en la línea de pulverización y la pintura se mancha automáticamente el extintor a través de la máquina.

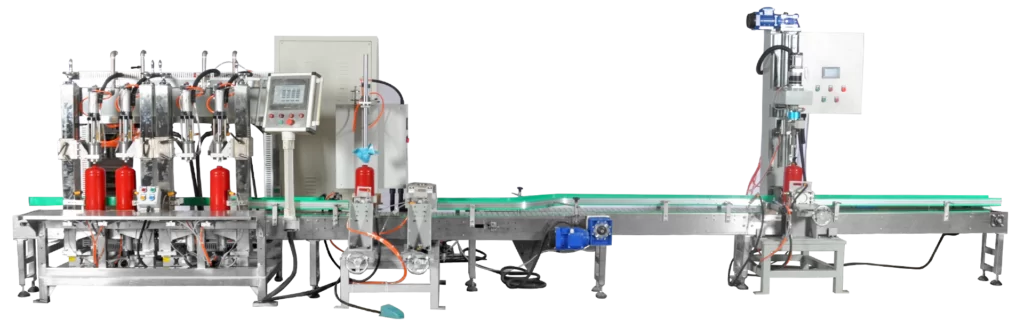

7. Llenado, montaje, etiquetado y embalaje

A continuación hay que llenar el extintor con agente extintor (polvo seco, dióxido de carbono o espuma, etc.) llenando la máquina. Una vez finalizado el llenado, se aprieta automáticamente la válvula, se llena de nitrógeno, se comprueba la estanqueidad del gas y, por último, se etiqueta y embala.

Para más información, póngase en contacto con firesafer.