En tant que fabricant leader de machines de fabrication d'extincteurs, nous fournissons des solutions clé en main complètes de ligne de production d'extincteurs de A à Z. Nous vous aidons à créer une usine de fabrication d'extincteurs pour produire différents types d'extincteurs, notamment des extincteurs à poudre sèche, des extincteurs à CO2, extincteurs à base d'eau, extincteurs à mousse, d'une capacité de 1 à 50 kg.

Nous disposons d'une forte force technique et d'une riche expérience en ingénierie dans le domaine de la fabrication d'extincteurs et nous disposons de machines brevetées auto-développées, qui garantissent à nos clients la possibilité de démarrer une entreprise de fabrication d'extincteurs stable et sans souci.

Nous sommes spécialisés dans les lignes de production d’extincteurs et avons plus de 10 ans d’expérience dans la production et la personnalisation de machines de fabrication d’extincteurs. Vous pourrez interagir avec les vétérans de l'industrie les plus compétents chez Firesafer, et vous pourrez économiser de l'argent et augmenter vos bénéfices en obtenant les solutions les plus appropriées.

Les machines que nous produisons sont identifiées de manière unique par un numéro de production qui suit la matière première jusqu'à l'assemblage de la machine.

Après l'assemblage, les machines sont testées par une équipe d'ingénieurs pour la mise en service, y compris le fonctionnement à vide, le fonctionnement en charge et d'autres processus jusqu'à 24 heures.

Les composants de base sont développés par notre entreprise et permettent à la machine de continuer à fonctionner pendant une longue période.

Conception de programmes avec pièces de rechange pour éviter les pannes de machines.

Nous sommes l'usine source, avons un processus de contrôle de qualité strict et évitons les intermédiaires pour donner un prix direct.

Nous offrons une assistance 24h/24 et 7j/7, en ligne et sur site, pour minimiser les temps d'arrêt et assurer le bon fonctionnement de votre entreprise.

Assistance à l’exploitation et à la maintenance assurée par des techniciens expérimentés.

nous soutenons chacun d'entre eux avec une garantie complète d'un an qui reflète notre engagement envers la qualité et la satisfaction du client.

La composition des extincteurs peut être divisée en trois catégories principales :

Pour fabriquer un extincteur complet, les trois pièces ci-dessus doivent être fabriquées et assemblées en un produit fini.

La production d'extincteurs n'est pas réalisée par une seule machine, différentes structures d'extincteurs doivent être fabriquées selon différents processus.

Il existe généralement deux types de construction d’extincteurs : extincteurs à embout profond et extincteurs ronds roulés.

Voici le processus de production pour extincteurs à emboutissage profond:

1.Perforation:

La matière première est transportée via la servomachine d'alimentation jusqu'à la poinçonneuse, où elle est pressée au moyen d'un moule personnalisé.

Ce processus produit la partie médiane et le couvercle inférieur d'un cylindre d'extincteur.

2. Emboutissage profond :

Les tôles d'acier ou d'aluminium sont embouties en formes cylindriques. L'emboutissage profond est un processus spécialisé de formage des métaux. L'ébauche métallique est placée sur la matrice puis pressée vers le bas avec un poinçon. La force du poinçon fait couler le métal sous la forme de le moule, ce qui donne un cylindre à fond fermé. Cette partie réalise la partie médiane de l'extincteur.

3. Soudure :

Fixez le haut et le bas de l'extincteur en les soudant ensemble. Cela se fait généralement en utilisant une combinaison de techniques de soudage TIG (Tungsten Inert Gas) et MIG (Metal Inert Gas) pour garantir un joint solide et étanche.

4. Tests de fuite, tests hydrauliques, tests d'éclatement :

Tests d'étanchéité, tests hydrauliques et tests d'éclatement du cylindre soudé.

5. Finition extérieure :

Une fois que le cylindre de l'extincteur a réussi l'inspection, l'étape suivante consiste à polir la surface de la coque du cylindre de l'extincteur pour la rendre plus lisse. Ce processus est normalement effectué par une grenailleuse.

6. Ligne de peinture :

Après avoir broyé le cylindre de l'extincteur, celui-ci devra être placé sur la ligne de pulvérisation et la peinture tachera automatiquement l'extincteur à travers la machine.

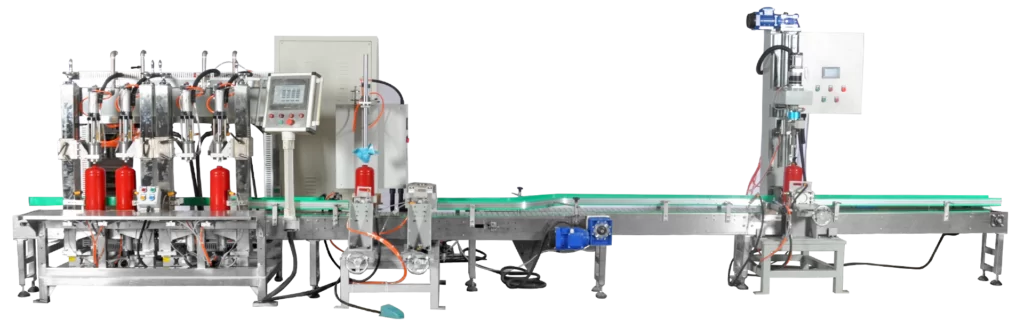

7. Remplissage, assemblage, étiquetage et emballage

Ensuite, nous devons remplir l'extincteur avec un agent extincteur (poudre sèche, dioxyde de carbone ou mousse, etc.) en remplissant la machine. Une fois le remplissage terminé, la vanne est automatiquement serrée, remplie d'azote, testée pour son étanchéité au gaz, et enfin étiquetée et emballée.

Pour plus de détails, veuillez contacter coupe-feu.

Le remplissage des extincteurs est l’étape la plus critique de la fabrication des extincteurs.

La plupart de nos clients démarrent leurs projets en achetant des lignes de remplissage et autres accessoires et en les assemblant localement, ce qui réduit considérablement le coût d'investissement initial. Cette approche est très conviviale pour la plupart des entreprises.

L'investissement dans une ligne de fabrication d'extincteurs peut aller de $10 000 à $5 000 000, en fonction de la capacité de production de l'entreprise, des besoins d'automatisation, du budget du projet et d'autres facteurs.

Contactez nos experts pour une solution personnalisée.

Si vous souhaitez obtenir la solution la plus adaptée, vous devez nous fournir les informations suivantes afin de concevoir une solution pour vous :

Après avoir rempli le formulaire, un spécialiste du matériel d'incendie je vous contacterai Dans les 24 heures.

Le premier objectif sera de comprendre vos besoins, puis d’élaborer ensemble un business plan et de vous proposer le meilleur prix pour vous !

+86 15521103013

Si vous recherchez un équipement professionnel de lutte contre l'incendie pour l'une de vos entreprises, Firesafer est votre meilleur choix. nous pouvons des solutions personnalisées pour votre entreprise, envoyez-nous votre besoin détaillé dès aujourd'hui.

Nous vous contacterons dans 1 heure, veuillez faire attention à l'e-mail avec le suffixe « @firesafer.com ».